A punto de cumplirse un año del inicio de este blog, y también del comienzo de una maqueta de escala Z, creo que es buen momento para hacer un resumen de lo realizado y proponerme objetivos para el año que está a punto de empezar.

Cuando tomé la decisión de cancelar el proyecto que tenía entre manos y comenzar uno nuevo estaba lejos de imaginar el rumbo que iba a tomar la ejecución de la obra.

La planificación del trazado y su construcción me llevaron mucho menos tiempo del que inicialmente pensaba, así a poco más de dos meses de concebir la idea llegaba al punto en que un tren podía efectuar un recorrido completo del circuito alimentado por una instalación eléctrica provisional.

Puesto que la longitud del recorrido condicionaba el uso de múltiples fuentes de alimentación, hice pruebas con los reguladores PWM que pensaba utilizar y aquí surgieron algunos problemas pues al pasar las locomotoras de un sector a otro controlados por distintos reguladores experimentaban unas reacciones anómalas que, aparte de su poco estética apariencia, podrían poner en riesgo la estabilidad de las composiciones sobre la vía.

A todo ésto, un colega tuvo la idea de crear un foro donde los seguidores de la escala Z pudiéramos intercambiar experiencias en nuestro idioma.- Rápidamente el foro se convirtió en referente para buen número de aficionados, bien por estar inmersos en esta escala o símplemente por la curiosidad de saber algo sobre ella.

Algunos de los primeros participantes en ese foro nos dieron a conocer sus experiencias sobre el control digital en escala Z.- Ya había sentido curiosidad por este tema tiempo atrás, pero para decidirme me faltaba el empujón que ellos me dieron.- Un artículo sobre una central digital que podía conseguirse a buen precio fue la chispa definitiva.

En muy poco tiempo me hice con una central e implanté decodificadores a tres o cuatro locomotoras.- La prueba resultó completamente satisfactoria y era la solución a los problemas que tenía en las transiciones de un tramo a otro.- Fue el punto de inflexión en la concepción de la maqueta, el control de las locomotoras sería digital, y tenía que estudiar si las operaciones de vía y la señalización podrían seguir siendo analógicas o convendría hacerlas digitales también.

Esta reflexión ha tenido en punto muerto la construcción de la maqueta, que, salvo un par de modificaciones en los desvíos de acceso a la estación, apenas ha progresado.

Pero no he estado inactivo: a principios de mayo digitalicé la primera locomotora y calculaba que en poco más de un año podría haberlo hecho con casi toda la colección.- Pues bien, después de ocho meses son 33 los decodificadores instalados, 32 de ellos en locomotoras de todo tipo y uno en un coche piloto con alumbrado frontal.- El ritmo, con altibajos, ha sido de casi una locomotora por semana, si logro mantenerlo habré cumplido aquella previsión más o menos a final de mayo ...

Aunque Märklin nos tiene huérfanos de novedades desde hace casi dos años, algunas piezas se han añadido a mi colección, en su mayor parte adquiridas en el mercado de segunda mano.- No obstante, la reducción de gastos en este capítulo ha sido, tal como preveía, lo que me ha permitido destinar recursos a la adquisición de decodificadores.

Y ahora, aunque sea solo por vergüenza torera, tengo que ponerme manos a la obra:

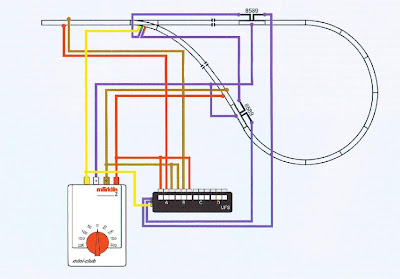

. Lo primero terminar el diseño y montaje del cuadro de mandos, que será analógico.

. Poner en funcionamiento el manejo de los mecanismos de vía desde el cuadro.

. Montar el automatismo de la estación oculta y ponerlo en servicio para ampliar el número de trenes en circulación desasistida.

. Establecer un sistema de bloqueo que permita el tráfico de dos trenes en sentido ascendente y otros dos en descendente sin riesgo de alcanzarse.

Me gustaría haber cumplido esos objetivos en abril, y a partir de esa fecha comenzar con la elaboración del paisaje.- Con la experiencia adquirida en estos últimos meses, la digitalización de las locomotoras restantes no debería ocuparme un tiempo significativo aunque mantenga el ritmo de una por semana, así que dispondré del suficiente para dedicarlo a los objetivos propuestos.

Y también procuraré mantener una mayor regularidad en el desarrollo de este blog.- Creo que una entrada semanal será un ritmo razonable, sobre todo si, como pretendo, la construcción avanza y hay novedades de mostrar.

Muchas gracias a cuantos en este año han dedicado algo de su tiempo a la lectura de estas páginas.- En el que va a comenzar intentaré darles temas de suficiente interés para continuar leyéndolas.

A.G.P.